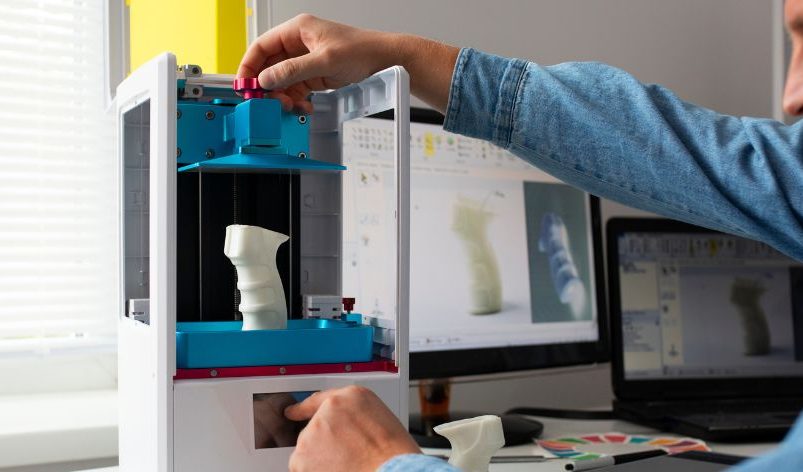

Descubre los 6 principales tipos de impresión 3D

En el emocionante mundo de la impresión 3D, la tecnología continúa evolucionando a un ritmo vertiginoso, ofreciendo una variedad cada vez mayor de opciones y posibilidades. Desde la fabricación de prototipos hasta la producción en masa, las aplicaciones de la impresión 3D son infinitas y están transformando industrias enteras.

Sin embargo, antes de sumergirnos en las profundidades de este universo tridimensional, es esencial comprender los diferentes tipos de impresión 3D disponibles en el mercado. Cada uno de estos métodos presenta sus propias características únicas, materiales compatibles y aplicaciones ideales. A continuación, te presentamos cada una de estas opciones disponibles. ¡Comencemos!

1. Bioimpresión 3D

La bioimpresión 3D es un proceso de fabricación aditiva en el que se combinan materiales orgánicos o biológicos, como células vivas y nutrientes, para crear estructuras tridimensionales similares a tejidos naturales.

En otras palabras, la bioimpresión es un tipo de impresión 3D que puede producir desde tejido óseo y vasos sanguíneos hasta tejidos vivos. Se utiliza para diversas investigaciones y aplicaciones médicas, como la ingeniería de tejidos, el ensayo y desarrollo de fármacos y en innovadoras terapias de medicina regenerativa.

Algunos tipos de productos cárnicos cultivados impresos en 3D también se fabrican con bioimpresoras 3D. La definición real de bioimpresión 3D aún está evolucionando. En esencia, este tipo de impresión funciona de forma similar a la impresión 3D FDM y pertenece a la familia de la extrusión de materiales, aunque la extrusión no es el único método de bioimpresión.

La bioimpresión 3D utiliza materiales descargados desde una aguja o boquilla para crear capas. Estos materiales, conocidos como biotintas, se componen principalmente de materia viva, como células dentro de un material portador, como colágeno, gelatina, hialuronano, seda, alginato o nanocelulosa, los cuales actúan como andamiaje molecular para que la estructura crezca y los nutrientes le proporcionen soporte.

Te puede interesar: Descubre 3 increíbles ventajas de implementar la Industria 4.0 en tu negocio

2. Impresión 3D para construcción

La impresión 3D para la construcción es un área de extrusión de materiales en rápido crecimiento. Esta tecnología consiste en utilizar impresoras 3D a gran escala, a menudo de decenas de metros de altura, para extraer material de construcción, como hormigón, desde una boquilla. Estas máquinas suelen presentarse como sistemas de pórtico o de brazo robótico.

La tecnología de impresión para la construcción se utiliza hoy en día para imprimir en 3D casas, elementos arquitectónicos y proyectos de infraestructuras, desde pozos hasta muros. Sus defensores afirman que tiene el potencial de alterar significativamente todo el sector de la construcción porque reduce la necesidad de mano de obra y disminuye los residuos de la construcción.

Hay cientos de casas impresas en 3D en todo el mundo, y se está investigando el desarrollo de una tecnología de construcción en 3D que utilizaría los materiales encontrados en la Luna y Marte para construir hábitats para futuros equipos de expedición. La impresión con tierra local en lugar de hormigón también está ganando atención como método de construcción más sostenible.

3. Estereolitografía (SLA)

La SLA ostenta la distinción histórica de ser la primera tecnología de impresión 3D del mundo. La estereolitografía fue inventada por Chuck Hull, quien obtuvo la patente de su invento en 1986 y fundó la empresa 3D Systems para comercializarlo. Hoy en día, la tecnología está disponible para aficionados y profesionales en una amplia gama de fabricantes de impresoras 3D.

Actualmente, una impresora SLA utiliza espejos, conocidos como galvanómetros (o galvos) para dirigir de forma rápida un rayo láser (o dos) a través de una cuba de resina, curando y solidificando una sección transversal del objeto dentro del área de construcción, construyéndolo capa a capa.

A medida que cada capa se endurece en los lugares adecuados, la plataforma de construcción se mueve hacia arriba (casi imperceptiblemente) para retirar la capa de resina endurecida y dejar espacio para otra capa líquida que será endurecida por el láser.

La mayoría de las impresoras SLA utilizan un láser de estado sólido para polimerizar las piezas. Una desventaja de esta versión de la polimerización es que un láser puntual puede tardar más en trazar la sección transversal de un objeto en comparación con el método (DLP), que destella una luz para endurecer toda una capa a la vez. Sin embargo, los láseres pueden producir una luz más potente, necesaria para algunas resinas de ingeniería.

4. Procesamiento digital de la luz (DLP)

La impresión 3D DLP utiliza un proyector de luz digital (en lugar de un láser) para hacer parpadear una sola imagen de cada capa a la vez (o múltiples parpadeos para piezas más grandes) sobre una capa de resina.

DLP se utiliza (más a menudo que SLA) para producir piezas más grandes o mayores volúmenes de piezas en un solo lote, ya que cada flash de capa tarda exactamente la misma cantidad de tiempo, independientemente de cuántas piezas haya en la construcción, lo que hace que sea generalmente más rápido que el método láser en SLA.

Como el proyector es una pantalla digital, la imagen de cada capa se compone de píxeles cuadrados, lo que da como resultado una capa formada por pequeños bloques rectangulares llamados voxels. La luz se proyecta sobre la resina mediante pantallas de diodos emisores de luz (LED) o una fuente de luz UV (lámpara) que se dirige a la superficie de construcción mediante un dispositivo digital de microespejos (DMD).

El DMD se sitúa entre la luz y la resina y consiste en una matriz de microespejos que controlan dónde se proyecta la luz y genera el patrón de luz en la superficie de construcción. Esto permite diferentes puntos de luz (y polimerización) de la resina en distintos lugares dentro de una misma capa.

Los proyectores DLP modernos suelen tener miles de LED de tamaño micrométrico como fuentes de luz. Sus estados de encendido y apagado se controlan individualmente y permiten aumentar la resolución XY.

Te puede interesar: Low-code: Descubre 4 ventajas de implementar este sistema en tu empresa

5. Pantalla de cristal líquido (LCD)

La pantalla de cristal líquido (LCD), también denominada estereolitografía enmascarada, es muy similar a la DLP, salvo que, en lugar de un dispositivo digital de microespejos (DMD), utiliza una pantalla LCD, lo que repercute notablemente a la baja en el precio de la impresora 3D.

Al igual que la DLP, la fotomáscara LCD se visualiza digitalmente y se compone de píxeles cuadrados. El tamaño de píxel define la granularidad de una impresión. Por tanto, la precisión XY es fija y no depende de lo bien que se pueda ampliar o escalar la lente, como ocurre con DLP.

Otra diferencia entre las impresoras basadas en DLP y la tecnología LCD es que esta última utiliza una matriz de cientos de emisores individuales en lugar de una fuente de luz de un solo emisor, como un diodo láser o una bombilla DLP.

Al igual que la DLP, la LCD puede, en determinadas condiciones, lograr tiempos de impresión más rápidos que la SLA. Esto se debe a que se expone una capa entera a la vez en lugar de trazar el área transversal con la punta de un láser.

Debido al bajo costo de las unidades LCD, esta tecnología se ha convertido en la primera opción para el segmento de impresoras de resina de sobremesa económicas, pero eso no significa que no se utilice profesionalmente. Algunos fabricantes de impresoras 3D industriales están ampliando los límites de esta tecnología con resultados impresionantes.

6. Sinterización selectiva por láser (SLS)

El sinterizado selectivo por láser (SLS) crea objetos a partir de polvo de plástico utilizando un láser. En primer lugar, se calienta un contenedor de polvo de polímero a una temperatura justo por debajo del punto de fusión del polímero. A continuación, una cuchilla o rascador de recubrimiento deposita una capa muy fina del material en polvo sobre una plataforma de construcción.

Luego, un láser (CO2 o fibra) empieza a escanear la superficie según el patrón establecido en el modelo digital. El láser sinteriza selectivamente el polvo y solidifica una sección transversal del objeto. Cuando se ha escaneado toda la sección transversal, la plataforma de construcción desciende un grosor de capa en altura.

La cuchilla de recubrimiento deposita una nueva capa de polvo sobre la capa recién escaneada, y el láser sinterizará la siguiente sección transversal del objeto sobre las secciones transversales solidificadas anteriormente.

Estos pasos se repiten hasta que se fabrican todos los objetos. El polvo que no se ha sinterizado permanece en su lugar para soportar los objetos, lo que reduce o elimina la necesidad de estructuras de soporte. Tras retirar las piezas del lecho de polvo y limpiarlas, no es necesario realizar ningún otro paso de postprocesado. La pieza puede pulirse, recubrirse, colorearse o mecanizarse en función del material.

Un avance reciente en los materiales SLS es un nuevo metal recubierto de polímero que permite a las impresoras 3D SLS fabricar piezas metálicas. Esta tecnología se denomina Cold Metal Fusion.

Existen docenas de factores diferenciadores entre las impresoras 3D SLS, entre los que se incluyen no solo su tamaño, sino también la potencia y el número de láseres, el tamaño del punto del láser, el tiempo y la forma en que se calienta el lecho y cómo se distribuye el polvo, por nombrar solo algunos.

¡Ahora ya sabes los diferentes tipos de impresión 3D! Como ves, estos ofrecen un abanico de posibilidades fascinantes para la materialización de ideas y la creación de objetos tridimensionales. A medida que la tecnología continúa avanzando y los costos disminuyen, se espera que la impresión 3D desempeñe un papel aún más prominente en la industria manufacturera, la medicina, la arquitectura y más.

Traducido y adaptado de: The 7 Main Types of 3D Printing Technology